Producten

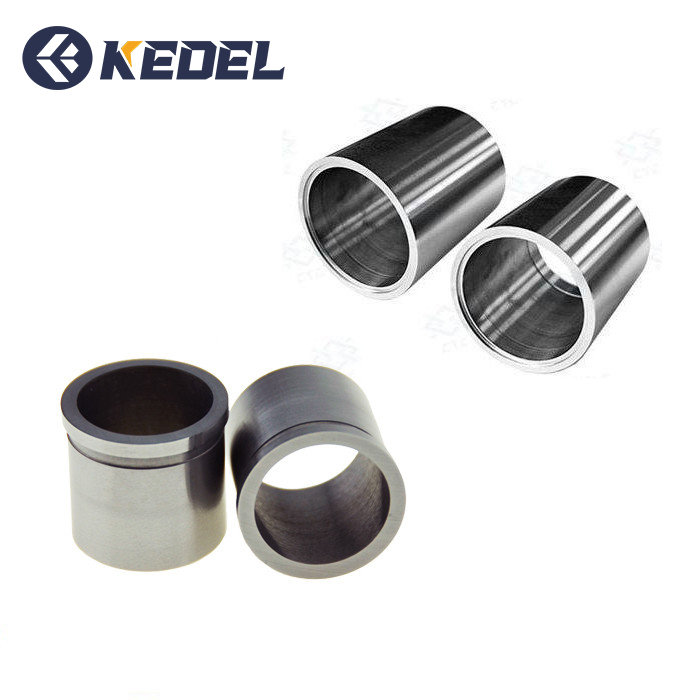

Gecementeerde wolfraamcarbide hulzen voor onderwater olievelden

Productintroductie

De toepassingen van wolfraamcarbide hulzen zijn breed en ze dienen als beschermingsmiddel voor een bepaalde klasse componenten. De rol en het doel van de toepassingsomgeving spelen hierbij een belangrijke rol.

Bij kleptoepassingen worden bussen in de klepsteelkap geplaatst om lekkage van de klep te verminderen en af te dichten. Bij lagertoepassingen worden bussen gebruikt om slijtage tussen het lager en de aszitting te verminderen en om te voorkomen dat de opening tussen de as en het gat toeneemt, enzovoort.

Productie en verwerking van wolfraamcarbidehulzen met hoge sterkte, die bestand zijn tegen langdurige belasting, een hoge chemische stabiliteit hebben, alkali, alcohol, ether, koolwaterstoffen, zuur, olie, reinigingsmiddelen, water (zeewater), en die geen geur, geen giftige, smaakloze en niet-roestende eigenschappen hebben. Het wordt veel gebruikt in de petrochemische industrie voor ondergedompelde oliepompen, slibpompen, waterpompen, centrifugaalpompen, enz.

voordelen

1, 100% grondstof:

Bussen worden geproduceerd van zuivere grondstoffen, wat zorgt voor een lange levensduur en stabiele prestaties.

2. Machinaal:

Bussen worden verwerkt met behulp van zeer nauwkeurige apparatuur: CNC-bewerkingscentrum, slijpmachine, freesmachine, boormachine, horizontale freesmachine, afschuinmachine, metaalstansmachine, CNC-snijmachine enz.

3. Meerdere maten beschikbaar:

Wij kunnen lagerbussen in verschillende maten leveren, complete mallen en een korte levertijd. 7-10 dagen voor monsters en 20-25 werkdagen voor massaproducties.

4. Kwaliteitsborging:

Ongeëvenaarde kwaliteitsnormen. Onze bussen en lagers worden ontworpen en vervaardigd volgens strenge kwaliteitsnormen die gelden voor materiaalselectie, bewerking, oppervlakteafwerking, inspectie en verpakking.

Expositie

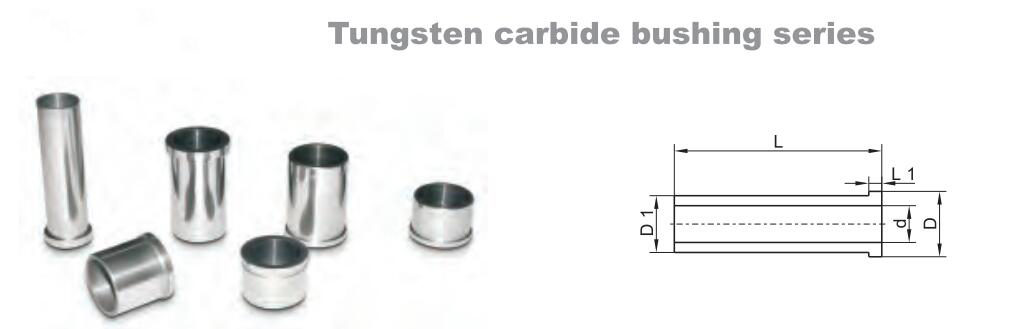

Detailtekening

Materiaaltabel

| Cijfer | ISO | Specificatie | Toepassing van wolfraamcarbide | ||

| Dikte | TRS | Hardheid | |||

| G/Cm3 | N/mm2 | HRA | |||

| YG06X | K10 | 14.8-15.1 | ≥1560 | ≥91,0 | Gekwalificeerd voor het bewerken van gekoeld gietijzer, gelegeerd gietijzer, vuurvast staal en gelegeerd staal. Ook gekwalificeerd voor het bewerken van gewoon gietijzer. |

| YG06 | K20 | 14.7-15.1 | ≥1670 | ≥89,5 | Gekwalificeerd voor nabewerking en semi-nabewerking van gietijzer, non-ferrometalen, gelegeerde en ongelegeerde materialen. Ook gekwalificeerd voor draadtrekken voor staal en non-ferrometalen, elektrische boormachines voor geologisch gebruik en staalboren, enz. |

| YG08 | K20-K30 | 14,6-14,9 | ≥1840 | ≥89 | Gekwalificeerd voor ruwbewerking van gietijzer, non-ferro metalen, niet-metalen materialen, trekken van staal, non-ferro metalen en buizen, diverse boren voor geologisch gebruik, gereedschappen voor machinebouw en slijtdelen. |

| YG09 | K30-M30 | 14,5-14,8 | ≥2300 | ≥91,5 | Geschikt voor voorbewerking op lage snelheid, frezen van titaniumlegeringen en vuurvaste legeringen, met name voor doorslijpgereedschappen en zijdeprikken. |

| YG11C | K40 | 14-.3-14.6 | ≥2100 | ≥86,5 | Geschikt voor het vormen van boren voor zware steenboormachines: afneembare bits voor diepgatboren, steenboorwagen etc. |

| YG15 | K40 | 13.9-14.1 | ≥2020 | ≥86,5 | Gekwalificeerd voor het boren in hard gesteente, stalen staven met hoge compressieverhoudingen, het trekken van buizen, ponsgereedschappen, kernkasten van automatische poedermetallurgische vormmachines etc. |

| YG20 | 13,4-14,8 | ≥2480 | ≥83,5 | Geschikt voor het maken van matrijzen met een lage impact, zoals het stansen van horlogeonderdelen, batterijbehuizingen, kleine schroefdoppen etc. | |

| YG25 | 13,4-14,8 | ≥2480 | ≥82,5 | Gekwalificeerd voor het maken van mallen voor koudstuiken, koudstampen en koudpersen, gebruikt voor de productie van standaardonderdelen, lagers, etc. | |

Maattabel

| Modelnr. | Specificatie | OD(D:mm) | ID(D1:mm) | Porie(d:mm) | Lengte (L:mm) | Staplengte (L1:mm) |

| KD-2001 | 01 | 16.41 | 14.05 | 12.70 | 25.40 | 1,00 |

| KD-2002 | 02 | 16.41 | 14.05 | 12.70 | 31,75 | 1,00 |

| KD-2003 | 03 | 22.04 | 18,86 | 15,75 | 31,75 | 3.18 |

| KD-2004 | 04 | 22.04 | 18,86 | 15,75 | 50,80 | 3.18 |

| KD-2005 | 05 | 16.00 | 13,90 | 10.31 | 76.20 | 3.18 |

| KD-2006 | 06 | 22.00 | 18,88 | 14.30 | 25.40 | 3.18 |

| KD-2007 | 07 | 24.00 | 21.00 | 16.00 | 75,00 | 3.00 |

| KD-2008 | 08 | 22,90 | 21.00 | 15.00 | 75,00 | 3.00 |

| KD-2009 | 09 | 19.50 | 16.90 | 12.70 | 50,00 | 4.00 |

| KD-2010 | 10 | 36,80 | 32,80 | 26.00 | 55,00 | 4.00 |